材料系 News

低温・低圧でアンモニア製造が可能な新触媒を開発

エネルギーリターン280%増で「グリーンアンモニア」を実現

ポイント

- どの触媒よりも低温・低圧でアンモニアを製造できるヒドリド鉄触媒を開発。

- ヒドリド鉄触媒はアンモニア製造中にアルミを加えた赤錆から自動生成。

- アンモニア製造のエネルギーリターンを280%以上増幅し、持続的社会に貢献。

概要

東京科学大学(Science Tokyo)※ 総合研究院 フロンティア材料研究所の原亨和教授(材料コース 主担当)らは、従来のどの触媒よりも低温・低圧でアンモニアを製造し、高いエネルギーリターン[用語1]を実現する新触媒「ヒドリド鉄触媒」を開発しました。

触媒を介して水素と窒素からアンモニアを製造するハーバー・ボッシュ(HB)プロセスは、窒素肥料を大量製造することで、人類の7割以上の生命を支えてきました。現在、食糧生産や自然エネルギー利用の観点から、HBプロセスの触媒性能の飛躍的向上を目指した多くの研究開発が進んでいます。しかし、アンモニア生産性で100年以上も前に設計された触媒を上回ることはできていませんでした。

このような背景の下、本研究では従来の担持触媒[用語2]構造とは全く異なる新構造のデザインにより、金属鉄粒子の上にアルミニウムヒドリド[用語3]を載せたヒドリド鉄触媒が生まれました。このヒドリド鉄触媒は、アンモニア製造中にアルミを加えた赤錆から自動的に生成し、これまでのどの触媒よりも低温・低圧で多くのアンモニアを製造できます。また、ヒドリド鉄触媒は50℃の低温からアンモニアを製造すること、そして、この触媒を既存のアンモニア製造工場で使うと、エネルギーリターンを280%以上増幅できることが確認されました。このような異次元の触媒性能をもたらすメカニズムとして、アルミニウムヒドリドが鉄粒子に強く電子を与えることで、アンモニアを高速で合成する領域が大幅に増加していることも分かりました。

この研究成果は、食料品の低価格化や、温室効果ガスを削減した持続的社会の実現に大きく貢献することが期待されます。本研究成果は科学全般のハイエンドジャーナル「Advanced Science(Wiley)」オンライン速報版に1月23日(現地時間)に掲載されました。

※2024年10月1日に東京医科歯科大学と東京工業大学が統合し、東京科学大学(Science Tokyo)となりました。

背景

アンモニア製造、人類、課題

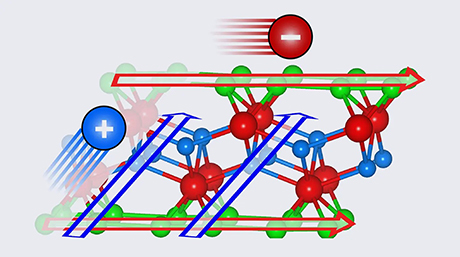

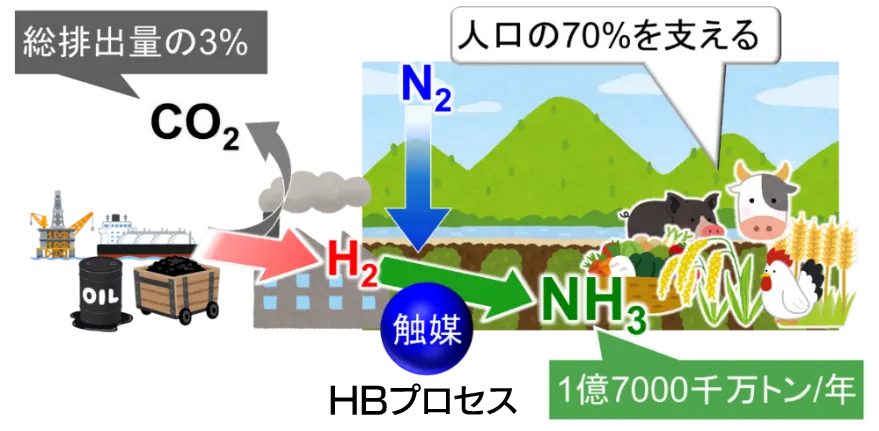

アンモニア(NH3)は、ハーバー・ボッシュ(HB)プロセスによって、触媒を介して水素(H2)と空気中の窒素(N2)から製造される化学物質であり、肥料として人口の70%を支えています。100年以上も前に確立されたHBプロセスは、人類社会に膨大なアンモニアを供給し続けていますが、原料の水素は天然ガス、石炭、石油といった化石資源を燃やして製造されるため、総排出量の3%を越える膨大な量の二酸化炭素(CO2)を排出しています。このため、人口が増え続ける限り、HBプロセスに伴う二酸化炭素排出量は増え続けます(図1)。

図1. 人類社会を支えるアンモニア製造と課題

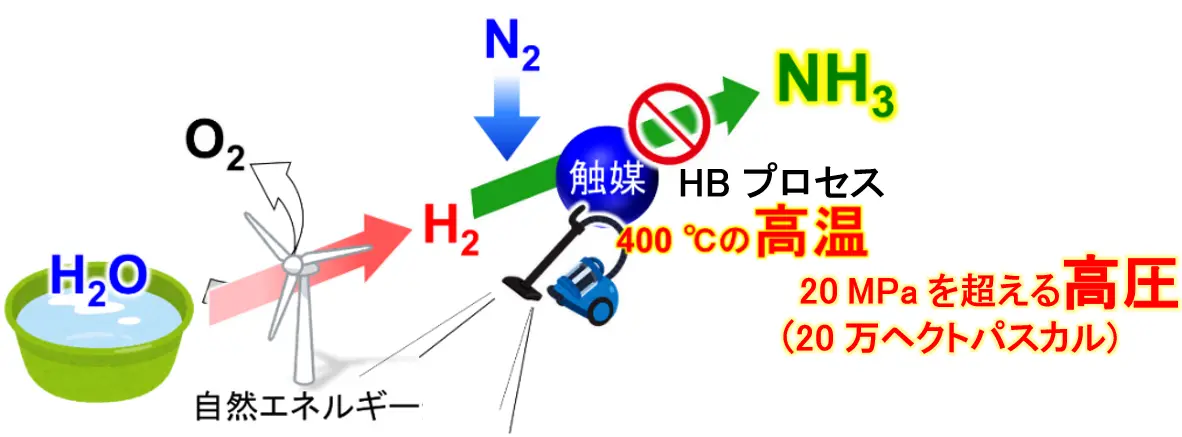

この問題を解決する方法として、水力、風力、太陽光等の自然エネルギーによって水からグリーンな水素を獲得し、この水素から「グリーンアンモニア」を製造するルートが考案されています(図2)。このグリーンアンモニアは、エネルギー施策の面からも注目されています。通常は気体である水素は密度が低いため、グリーン水素を製造しても輸送・貯蔵に大きな課題が残ります。一方で、アンモニアはプロパンと同様に室温で高密度な液体になるため、グリーン水素をアンモニアに変換すれば輸送と貯蔵の問題は解決します。

図2. 自然エネルギーによるアンモニア製造

しかし、このルートには本質的な問題があります。それは、HBプロセスを駆動するために高温・高圧が不可欠であり(図2)、大量のエネルギーを消費してしまうことです。せっかく手に入れたグリーン水素の一部がHBプロセスを動かすために使われるため、自然エネルギーとアンモニア製造量の手取りが減ってしまうことになります。

課題の解決:アンモニア生産性の飛躍的向上

この問題は、HBプロセスの本質である触媒に由来するため、世界中で革新的な触媒の開発が大々的に進められてきました。しかしアンモニア生産性の面で、100年以上も前に設計された鉄鉱石ベースの工業鉄触媒に勝る触媒はいまだに開発されていません。そのため、ほとんど全てのHBプロセスは工業鉄触媒を使ってアンモニアを製造しています。その理由を説明します。

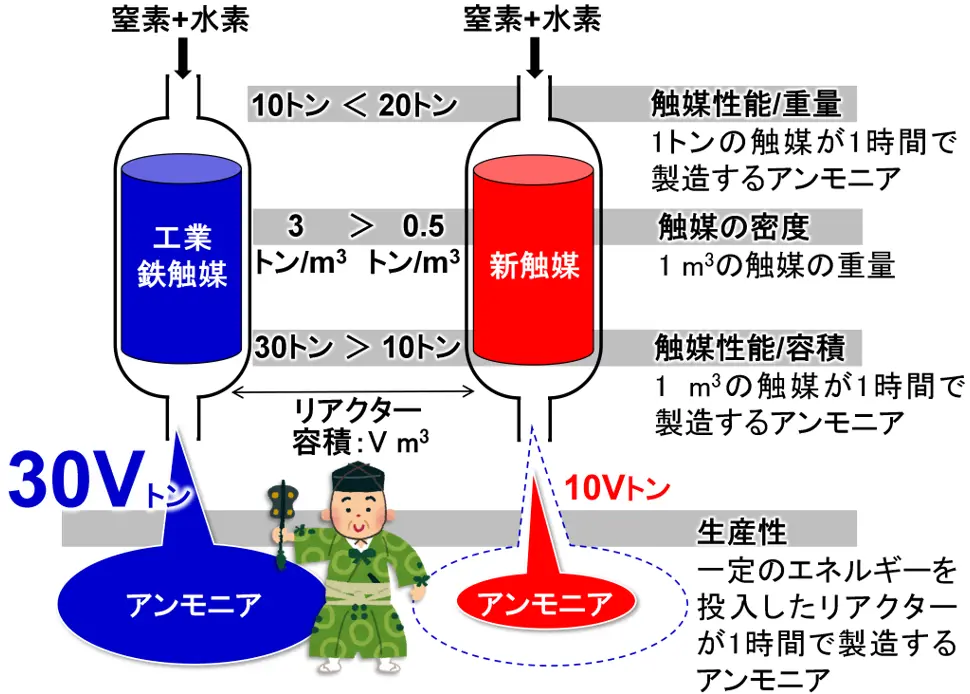

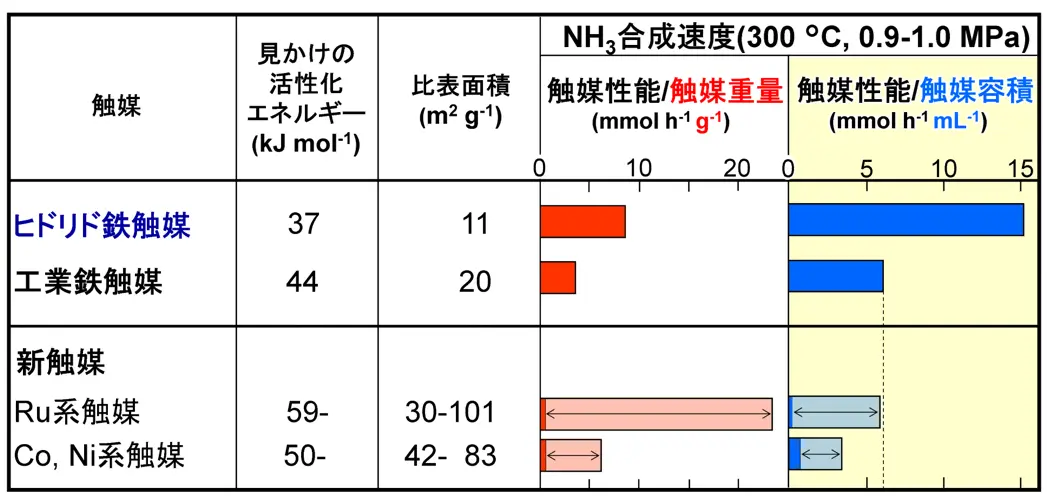

HBプロセスでは、限られた容積のリアクター(反応を実際に行う部分)に触媒を充填し、これに水素と窒素を流してアンモニアを製造します(図3)。したがって、容積当たりの触媒性能(=触媒性能÷触媒容積=触媒性能/容積[用語4])で工業鉄触媒に勝る触媒の開発が生産性向上の第一歩です。これまで、数多くの新材料が「工業鉄触媒」を上回る触媒として発表されてきましたが、それらはいずれも重量当たりの触媒性能(触媒性能÷触媒重量=触媒性能/重量[用語4])で勝っているに過ぎません。このような新触媒の密度は低いため、その触媒性能/容積は工業鉄触媒以下になってしまいます(図3)。100年以上費やしてもアンモニア生産性を高める第一歩にすら達しない。この現実を認識することで本研究はスタートしました。

図3. アンモニア製造リアクターでの触媒性能/容積・重量と生産性の関係の一例

研究成果

新触媒構造の採用

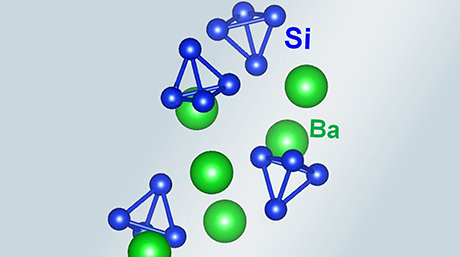

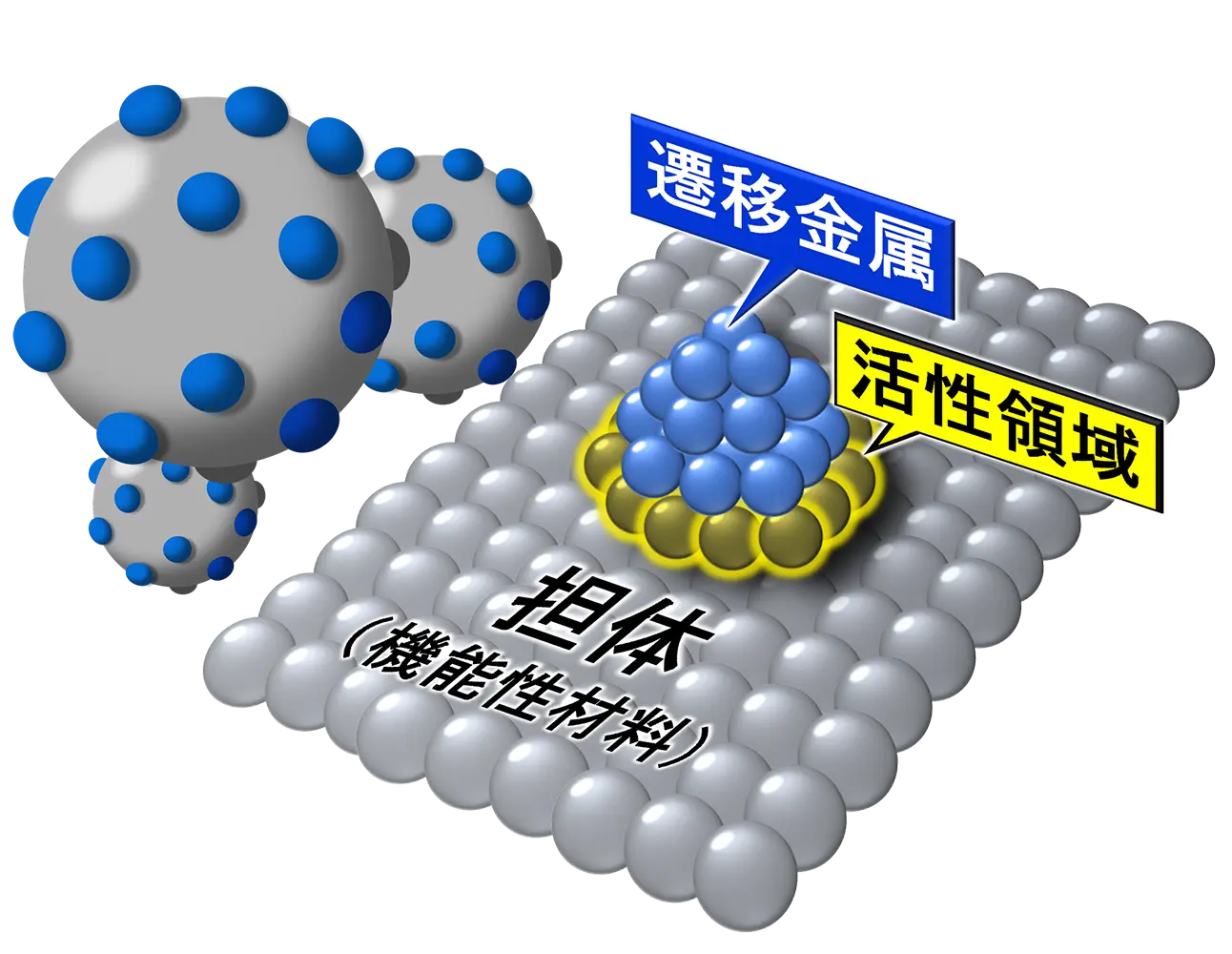

本研究ではまず、従来触媒の構造の問題点を考察しました。現在の触媒では、大きな比表面積を持つ機能性の材料(担体)に金属ナノ粒子を固定化(担持)する「担持触媒構造」が主流です(図4A)。これは、金属の表面積を大きくするだけでなく、担体が金属ナノ粒子の触媒作用を増幅するためです。しかし、比表面積が大きい担体は密度が低いため、担持触媒には、触媒性能/重量は高いものの、触媒性能/容積は低くなる欠点があります。

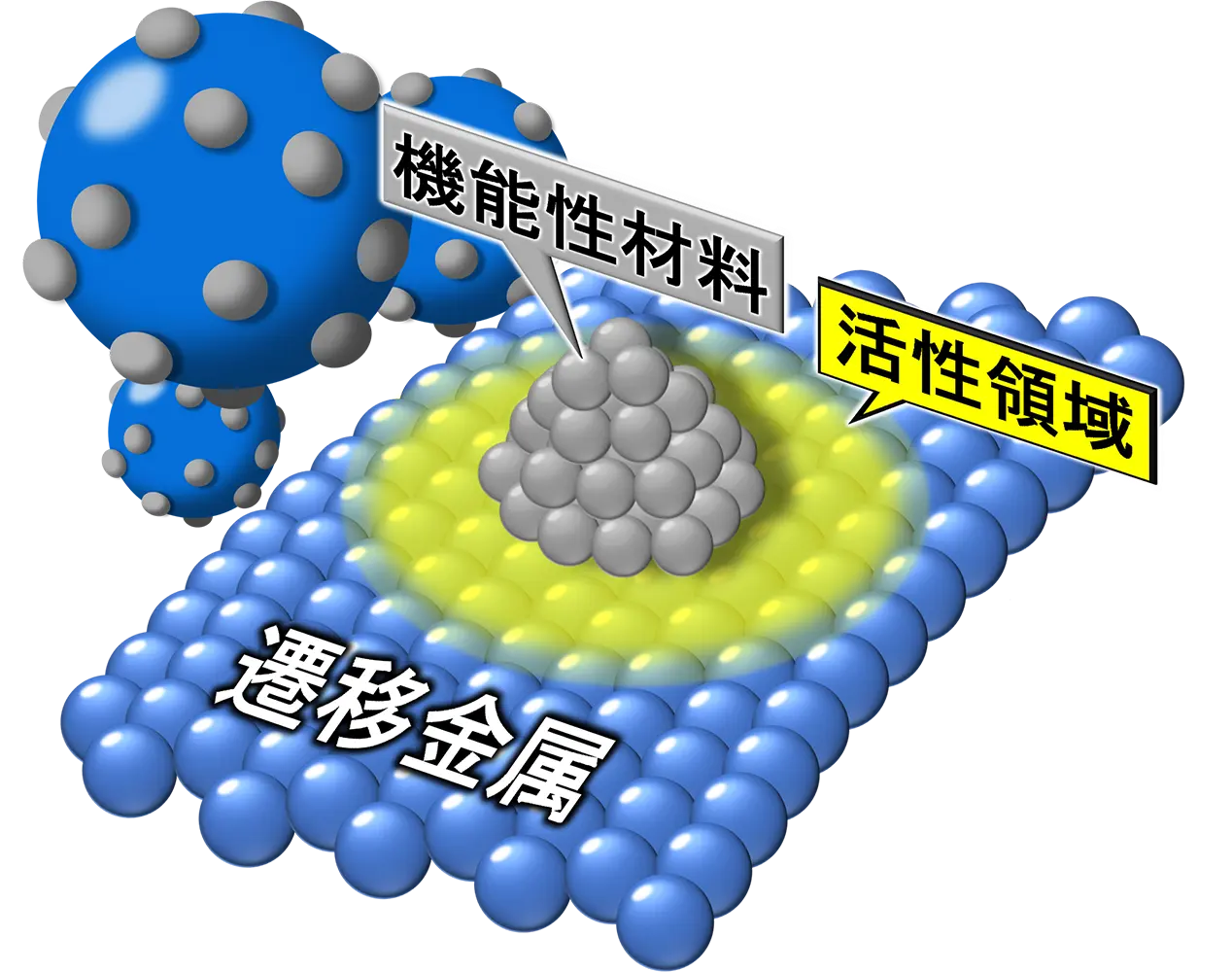

そこで本研究では担持触媒を逆転させた構造を採用しました(図4B)。逆転構造の触媒では、密度の大きな金属粒子の表面にナノサイズの機能性材料「電位供与体」が固定化されます。担持触媒構造のアンモニア合成触媒では、電子供与体の担体の上に金属ナノ粒子が固定化されるため、反応に有効な活性領域は担体-金属ナノ粒子界面の外周金属原子に制限されています(図4A)。これに対して、この逆転構造では活性領域が電子供与体と金属表面の接合点を中心として同心円状に広がります。どちらの構造がアンモニア合成に有効かはこれまで研究されたことはありませんが、逆転構造は密度が高いため、高い触媒性能/容積を期待できます

本研究では、この逆転構造をユビキタスで豊富かつ安価な鉄で実現することで、革新的な触媒の開発を目指すことにしました。

A. 担持触媒構造:低密度

B. 逆転構造:高密度(本研究)

- 図4. 触媒構造

新電子供与体の採用

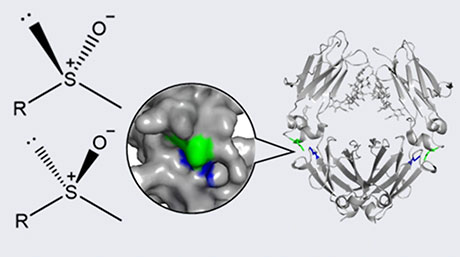

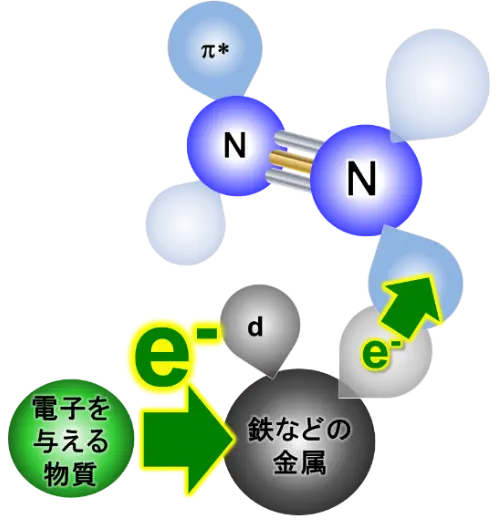

次に、上述の逆転構造で強く電子を与えられる電子供与体を開発しました。アンモニア合成の最大の難関は、窒素分子N2を窒素原子にまで分解する過程です。強固な結合で結ばれた二つの窒素原子からなる安定な窒素分子を原子にまで分解するには、鉄などの遷移金属から窒素分子へ電子を一時的に与える必要があります(図5)。しかし、遷移金属からの電子供与だけでは不十分なため、アンモニア合成触媒には金属に電子を与えて電子供与をブーストする物質、すなわち、電子供与体が組み込まれています。工業鉄触媒では酸化カリウム(K2O)がこの電子供与体に当たります。

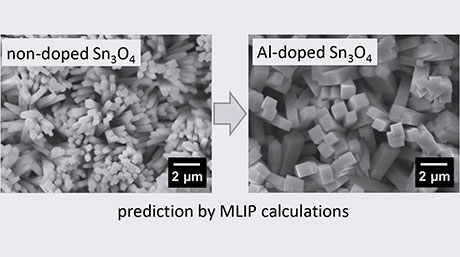

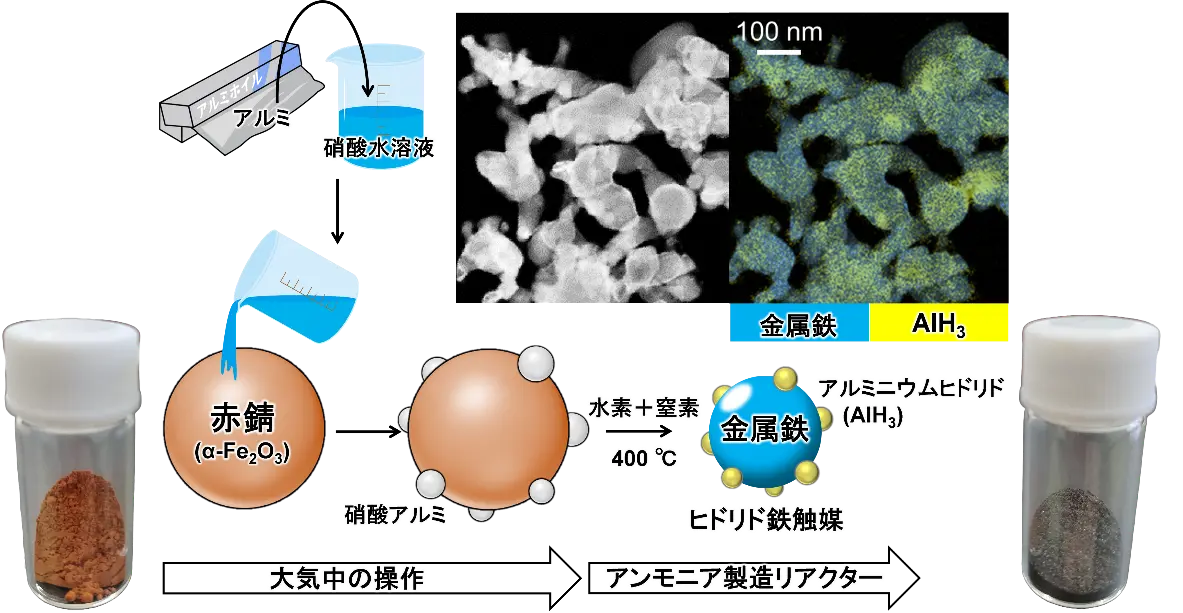

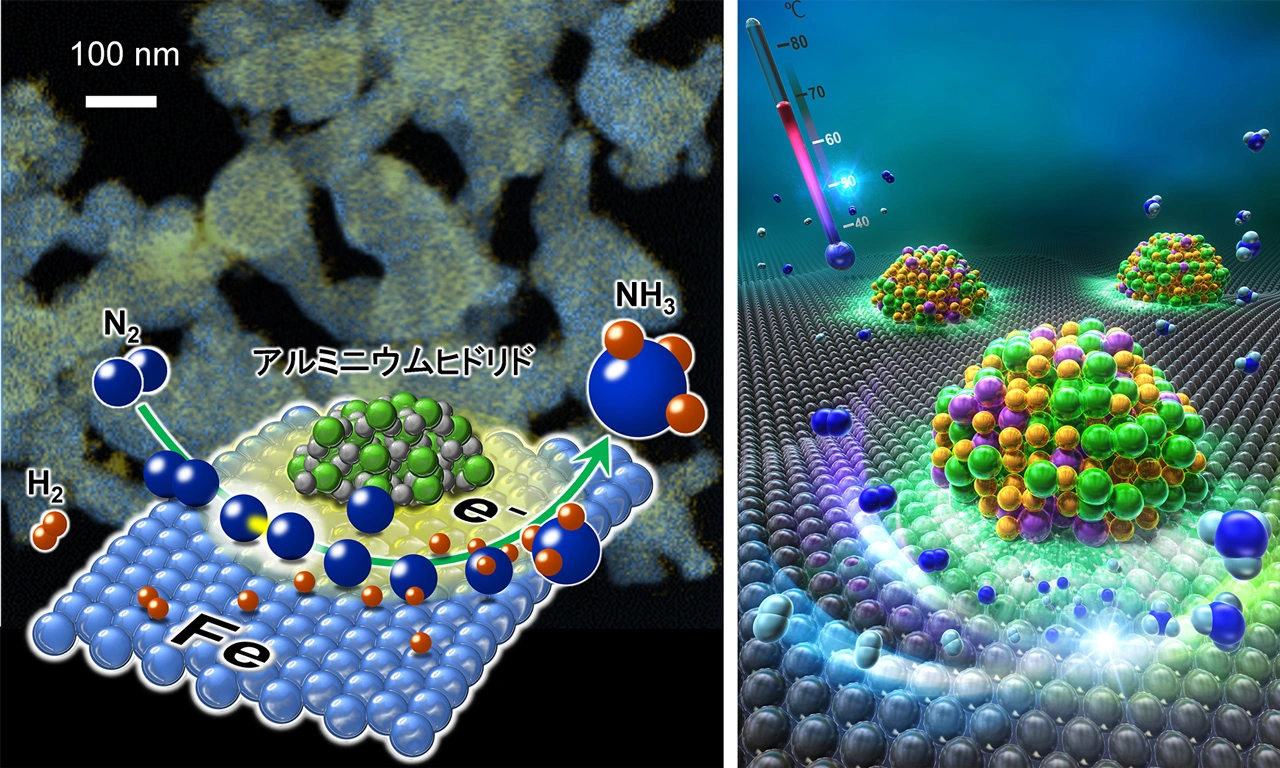

一方、本研究では、アルミニウムヒドリドが最も有効な電子供与体として機能することが明らかになりました。アルミニウムヒドリドは本来、複雑ないくつもの手順を踏んで合成する材料ですが、本研究では、簡単な方法で金属鉄粒子表面にナノスケールのアルミニウムヒドリドを固定化し、ヒドリド鉄触媒を構築することに成功しました(図6)。具体的には、赤錆にアルミニウムの硝酸水溶液をふりかけ、乾燥後にアンモニア製造リアクターに入れて、水素と窒素の混合ガスを流すアンモニア製造条件(400℃)にします。この操作だけでヒドリド鉄触媒が自動的に生成し、そのままアンモニアを製造するようになります。

図5. 金属への電子供与による窒素分子の分解加速

図6. ヒドリド鉄触媒の製造と電子顕微鏡写真

ヒドリド鉄触媒の性能

今回開発したヒドリド鉄触媒の触媒性能を、従来の工業鉄触媒や、これまで発表されたルテニウム(Ru)、コバルト(Co)、ニッケル(Ni)をベースにした新触媒の触媒性能と比較としました(表1)。上述のように、これまでに発表された新触媒は、触媒性能/重量では工業鉄触媒に勝りますが、触媒性能/容積で工業鉄触媒を越えることはできません。しかし、ヒドリド触媒は触媒性能/容積で工業鉄触媒の3倍弱の性能を発揮することが分かりました。

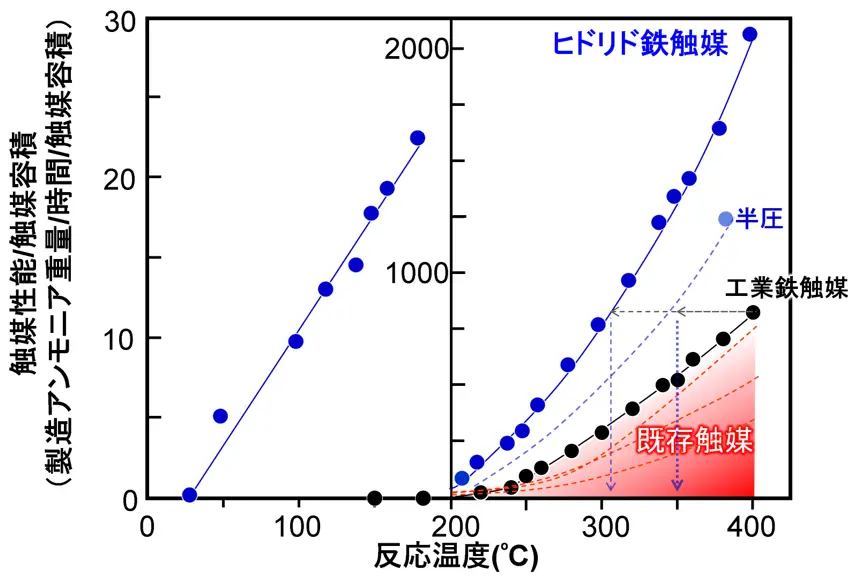

さらにヒドリド鉄触媒の温度性能(触媒性能と温度の関係)を、工業鉄触媒と比較しました(図7)。工業鉄触媒は、200℃以下ではアンモニアを製造できませんが、ヒドリド鉄触媒は50℃からアンモニアを製造できます。さらに、工業鉄触媒が400℃で製造するアンモニア量を、ヒドリド鉄触媒では300℃、あるいは半圧条件の350℃で達成できます。

表1. NH3合成触媒の性能 (300°C, 0.9-1.0 MPa)

図7. ヒドリド鉄触媒の温度性能

図中の「半圧」はヒドリド鉄触媒での圧力を半減させたときの結果

この結果から、工業鉄触媒を使って400℃で稼働している既存アンモニア製造プラントの触媒を、ヒドリド鉄触媒と交換することを想定して、エネルギーリターンを計測しました。ある圧力、400℃の工業鉄触媒が製造するアンモニア量は、その半分の圧力、350℃のヒドリド鉄触媒で達成できます。この場合、低温かつ1/2の圧力で作動するヒドリド鉄触媒では消費エネルギーを大きく削減できます。このため、ヒドリド鉄触媒を使ったアンモニア製造でのエネルギーリターンは280%増となります。しかし、これは既存プラントでの350℃という高温での話です。50℃でもアンモニアを製造できるヒドリド鉄触媒では、反応温度を下げる、あるいはヒドリド鉄触媒に最適なプラントを建設することによってこの数値を大きく上回るエネルギーリターン増が期待できます。

本研究では、このような異次元のエネルギーリターンを可能にするヒドリド鉄触媒のメカニズムを解明しました(図8)。金属鉄表面には、7つの金属鉄原子に囲まれた一つの金属鉄原子(C7鉄原子)が多数あり、これが窒素分子(N2)を窒素原子(N)に分解する役目を担っています。鉄表面で水素分子(H2)は容易に水素原子(H)になるため、C7鉄原子が窒素分子を窒素原子に分解してしまえば、窒素原子からのアンモニア(NH3)生成は容易です。しかし、純粋な金属鉄表面のC7鉄原子は電子を与える力が弱く、窒素分子を効率的に窒素原子に分解できません。ここで、金属鉄表面にアルミニウムヒドリドを固定すると、ヒドリドから鉄表面へ同心円状に電子が供与され、電子を与える力が強いC7鉄原子が劇的に増加します。これによって、鉄表面は効率的に窒素分子を窒素原子に分解し(図8)、アンモニアを合成するようになります。綿のようなスカスカの担持触媒に比べ、鉄球のような高密度のヒドリド鉄触媒は限られた容積の反応器により多く積載することができるため、そのアンモニア生産性は著しく高くなります。

図8. ヒドリド鉄触媒の反応メカニズム

社会的インパクト

今回開発した触媒の一つの意義は安価な食料の提供にあります。アンモニアは植物の肥料であり、人と家畜は植物を食べて活動・成長します。アンモニアは現代食料生産の根幹と言えますが、最近のアンモニア価格の高騰は世界中の農家と食卓を脅かしています。皆さんも食料品の価格高騰を実感しているのではないでしょうか。既存プラントのアンモニア生産性すら向上させられるヒドリド鉄触媒は、アンモニアの高騰に抗える数少ない施策との一つとなります。

本研究のもう一つの意義はエネルギー施策にあります。現在、アンモニアをグリーン水素のエネルギーキャリアとして製造し、輸送・貯蔵することが積極的に検討されていますが、HBプロセスのエネルギーリターンの低さが足枷となっています。この足枷を外す本研究成果は、グリーン水素の利用に大きく貢献することが期待されます。

今後の展開

ヒドリド鉄触媒の量産化は、民間企業の努力により射程に入っており、この触媒による安価なアンモニア提供は5年以内に実現する見込みです。ただ、そうした量産化が実現してからも、さらに高性能な触媒の開発を進めることが重要です。触媒に求められる性能は無窮であることから、今後の研究では、そのメカニズムを明らかにして、それを超えるメカニズムの実現を目指します。既に、ヒドリド鉄触媒の知見をベースにしたさらに高性能な触媒の開発に成功しています。触媒性能から、最新触媒はエネルギーリターンを1,200%以上増幅すると予想されます。今後の最も重要な課題はこの増幅を実証することです。この実証により、HBプロセスはほとんどエネルギーを消費しない、真のエコプロセスに発展するでしょう。

- 付記

本成果は、以下の事業・研究開発課題によって得られました。

- ・日本学術振興会 科学研究費助成事業 基盤研究(A)23H00245

- ・研究開発課題名:「13族窒化物電子供与体との複合化による鉄系低温アンモニア合成触媒の創出」

- ・研究代表者:東京科学大学 総合研究院 フロンティア材料研究所 原 亨和

- ・研究開発実施場所:東京科学大学

- ・研究開発期間:2023年4月~2026年3月

- 用語説明

[用語1] エネルギーリターン:製造したアンモニアの総エネルギー÷消費したエネルギー。株の評価で使われる「トータルリターン」と同義である。本研究成果のエネルギーリターン280%超の増加は、株のトータルリターンと比較すると実感しやすい。米国株価の1指標であるS&P500のトータルリターンは、1年で10%程度増加している(10年間の平均)。しかし、2024年初頭からのトータルリターンは30%超の増加を記録している。このため、世界中でS&P500へ投資する人が劇的に増えている。

[用語2] 担持触媒:比表面積(表面積/重量)の大きな機能性材料(担体)の表面に、多くの金属ナノ粒子を固定化(担持)した触媒。自動車排ガス触媒等の現在使われている触媒の大部分は担持触媒である。表面積の大きな担持触媒は重量当たりの触媒性能(触媒性能/重量)が高い。しかし、表面積が大きいということは嵩高い-重量の割には容積が大きい-ということであり、密度が低いことを意味する。すなわち、担持触媒の触媒性能/容積は低い傾向をもつ。また、担持触媒に使われる遷移金属にも問題がある。工業鉄触媒は豊富で安価な鉄鉱石がベースであるが、担持触媒でアンモニア製造に有効な遷移金属はルテニウムとコバルトである。地殻の鉄の存在比率は5%であり、地球上のどこにでも豊富に存在する。よく見る赤土は、赤錆を含んでいるために赤い。本研究の鉄ヒドリド触媒はアルミを加えた鉄が原料となるが、アルミの存在比率は8%に達する。しかし、ルテニウムは1億分の1%しか存在しない極希少元素である。コバルトの地殻中での存在比率は0.0027%であり、ルテニウムよりは多く存在する。しかし、コバルトを採掘できる地域は偏在しており、地域住民は劣悪な労働環境にある。

コンゴ民主共和国:巨大企業 コバルト採掘での児童労働問題を放置|アムネスティ・インターナショナル![]()

[用語3] アルミニウムヒドリド:Al3+にヒドリドイオンH−が結合したAlH3で表される金属水素化物。本来は、複雑ないくつかの手順を経て合成される。しかし、本研究はアルミニウム酸化物を載せた赤錆(酸化鉄(Ⅲ) Fe2O3)をアンモニア製造条件で加熱するだけで、金属鉄上にアルミニウムヒドリドが生成することを初めて見出した。また、アルミニウムヒドリドが強く電子を与える物質であり、鉄表面でのアンモニア生成を著しく促進することも、本研究が初めて明らかにした。

[用語4] 触媒性能/容積・触媒性能/重量:触媒性能/容積は実用上の性能を決定する因子であり、触媒性能/重量は学術で頻繁に使われる指標の一つである。今、世界に400以上あるHBプロセスのプラントをでは、様々な容積のリアクターが使われている。しかし、どのリアクターでも触媒性能/容積が高い触媒が一定時間、一定の消費エネルギーで製造するアンモニア量、すなわちアンモニア生産性の勝者となる。HBプロセスが生まれてから100年以上が経過したが、この間、触媒性能/容積のチャンピオンの座に君臨するのが工業鉄触媒である。

この100年で、工業鉄触媒を上回る触媒の開発が数えきれないほど進められてきた。そして半世紀ほど前に、担持触媒が触媒性能/重量で工業鉄触媒を上回ることが日本で見出されてから今日に至るまで担持触媒をベースに触媒開発が進められている。しかし、前述のように、担持触媒は密度が低いため、触媒性能/重量で工業鉄触媒に勝っても、触媒性能/容積で工業触媒と同等以下である。このため、HBプロセスプラントのほとんど全てで工業鉄触媒が使われている。

- 論文情報

| 掲載誌: | Advanced Science |

|---|---|

| タイトル: | Ammonia Synthesis over An Iron Catalyst with An Inverse Structure |

| 著者: | 服部 真史(Masashi Hattori)、宮下 健人(Kento Miyashita)、長澤 侑樹(Yuki Nagasawa)、鈴木 涼(Ryo Suzuki)、原 亨和(Michikazu Hara) |

| DOI: |

10.1002/advs.202410313 |

研究者プロフィール

原 亨和 Michikazu HARA

東京科学大学 総合研究院 フロンティア材料研究所 教授

研究分野:触媒、化学反応、無機、不均一触媒作用

関連リンク

- アミンを高収率で選択合成する環境負荷の低いコバルトナノ粒子触媒|旧・東京工業大学

- 液体中で高機能触媒として働くペロブスカイト酸化物の開発|旧・東京工業大学

- 鉄はレアメタルより強し|旧・東京工業大学

- アルコールから高価値化成品を合成する 安価なマンガン触媒の創出|旧・東京工業大学

- トンネル構造をもつマンガン酸化物のナノ粒子触媒を合成|旧・東京工業大学

- 理想とされるC-H結合の直接酸化反応を低温・高効率で達成|旧・東京工業大学

- バイオマス資源からアミンを直接合成できる新触媒|旧・東京工業大学

- 複雑な工法を用いず多孔質β-二酸化マンガン微粒子触媒を合成|旧・東京工業大学

- 50 ℃で水素と窒素からアンモニアを合成する新触媒|旧・東京工業大学

- 貴金属触媒を使わずバイオマスからプラスチック原料を合成|旧・東京工業大学

- 硫黄化合物を低温・高効率で酸化する環境型触媒を開発|旧・東京工業大学

- 副産物ほぼゼロの特異構造のナノ粒子触媒による有用物合成|旧・東京工業大学

- 低温で高効率にアンモニアを合成できる触媒を開発|旧・東京工業大学

- 原 亨和 Michikazu Hara|研究者検索システム Science Tokyo STAR Search

- 原・石川研究室

- フロンティア材料研究所

- 総合研究科|大学組織一覧|Science Tokyoについて

- 材料コース(大学院課程)|教育|物質理工学院 材料系

- エネルギー・情報コース(大学院課程)|教育|物質理工学院 材料系

- 材料系(学士課程)|教育|物質理工学院 材料系

お問い合わせ先

東京科学大学 総合研究院 フロンティア材料研究所

教授 原 亨和

E-mail : hara.m.ae@m.titech.ac.jp / hara.m.3df4@m.isct.ac.jp

Tel:045-924-5311 / Fax : 045-924-5381